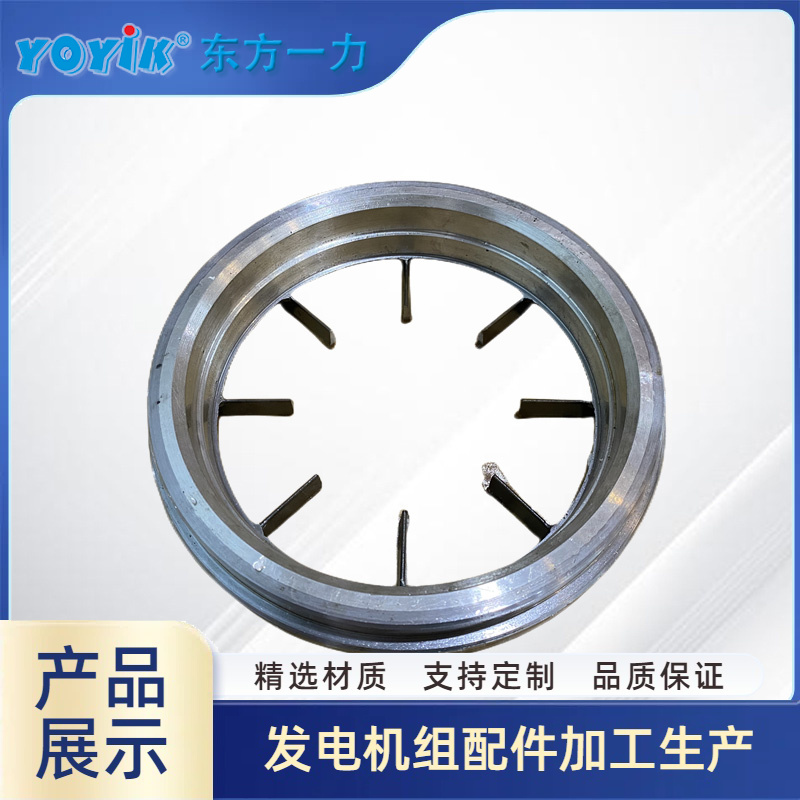

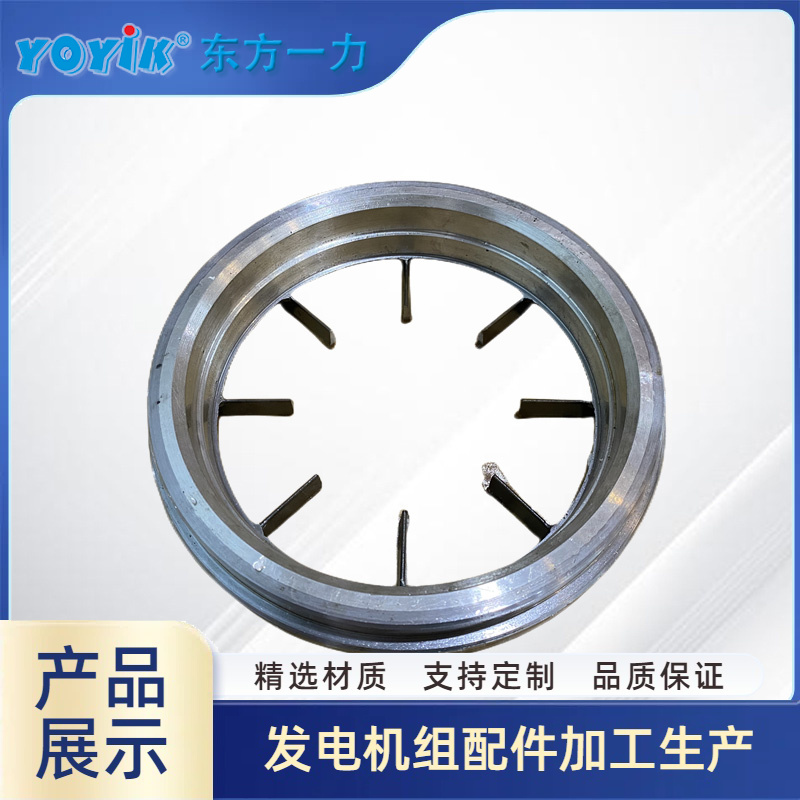

多缸汽轮机组中主油泵油封环的安装与维护要点

产品介绍人:黄丽 13547079933 0838-2207616

汽轮机主油泵油封环是主油泵轴端密封的核心部件,用于防止润滑油泄漏(设计泄漏量≤50mL/h),同时阻止蒸汽或空气侵入油系统。其性能直接影响主油泵的供油可靠性(油压波动 ±0.05MPa 可能导致轴承润滑失效)和机组安全运行。以下从结构原理、核心类型、检修维护等方面展开讲解。

1. 功能定位

密封油流:通过油封环与轴颈的微小间隙(0.08~0.15mm)形成油膜,阻止高压润滑油泄漏(主油泵出口压力 1.0~1.5MPa)。

散热缓冲:油膜吸收轴颈摩擦热,降低密封区域温度(正常油温≤75℃),同时缓冲轴系振动(允许径向振动≤50μm)。

杂质过滤:部分油封环设计有螺旋槽,可阻挡油中杂质进入轴承腔。

2. 典型结构与类型

(1)迷宫式油封环

结构:

内环开设螺旋槽(螺距 5~8mm,深度 0.5~1.0mm),与轴颈反向旋转形成泵送效应,阻止油泄漏;

材质:锡青铜(ZQSn6-6-3),表面镀银(厚度 0.01~0.03mm),硬度≤80HB。

特点:非接触式密封,磨损小,适用于转速≤6000r/min 场景。

(2)浮动环式油封

结构:

浮动环与轴颈间隙 0.05~0.10mm,环外设置弹簧(弹力 10~15N)使其自动对中;

材质:灰铸铁(HT200)或不锈钢(1Cr18Ni9Ti),表面粗糙度 Ra≤0.8μm。

特点:接触式密封,密封效果好(泄漏量≤20mL/h),但磨损较快,需定期更换。

(3)机械密封式油封

结构:

动静环配对(动环 SiC,静环石墨),弹簧加载保持密封面贴合;

辅助密封圈采用氟橡胶(FKM),耐温 - 20℃~200℃。

特点:泄漏量≤5mL/h,适用于高参数机组(如超临界汽轮机),但结构复杂、成本高。

项目 指标要求 测试标准

径向间隙 0.08~0.15mm(迷宫式) DL/T 5219

表面粗糙度 Ra≤0.4μm(浮动环内表面) GB/T 1031

弹簧弹力 10~15N(浮动环式) 厂家技术文件

耐温性能 ≤120℃(润滑油长期工作温度) SH/T 0301

泄漏量 ≤50mL/h(迷宫式) JB/T 8687

日常巡检:

监测主油泵轴承温度(报警值 80℃,跳闸值 90℃);

检查油封环压盖处油迹,泄漏量>100mL/h 时立即排查。

定期维护:

每季度检测润滑油颗粒度(NAS 8 级以下),超标时更换滤芯;

每年大修时测量油封环磨损量,间隙>0.18mm 时修复或更换;

机械密封式油封每 2 年更换密封圈,防止老化开裂。

优化措施:

在油封环上游加装磁性过滤器,吸附铁磁性杂质;

安装泄漏监测装置,实时反馈油流量异常。

总结:主油泵油封环是润滑油系统的关键屏障,其密封性能直接影响机组润滑安全。通过精准控制安装间隙、定期监测磨损及油质,可有效预防泄漏故障,保障主油泵稳定运行。